Usuário(a):LesGrossman3701/Testes

Esta é uma página de testes de LesGrossman3701, uma subpágina da principal. Serve como um local de testes e espaço de desenvolvimento, desta feita não é um artigo enciclopédico. Para uma página de testes sua, crie uma aqui. Como editar: Tutorial • Guia de edição • Livro de estilo • Referência rápida Como criar uma página: Guia passo a passo • Como criar • Verificabilidade • Critérios de notoriedade |

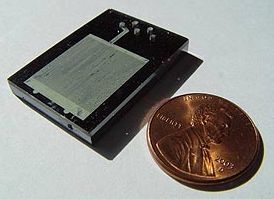

Em engenharia química, um microrreator ou reator microestrutrurado ou reator microcanalizado é um dispositivo em que reações químicas ocorrem em um espaço de dimensões abaixo de 1 milímetro; a forma típica de tal confinamento são microcanais.[1] Microrreatores são estudados no campo da engenharia de microprocessos, juntamente com outros dispositivos — como micropermutadores de calor — em que processos físicos ocorrem. Um microrreator é, geralmente, um reator de fluxo contínuo (em contraste com um reator em batelada).[2][3] Microrreatores oferecem muitas vantagens sobre reatores de dimensão convencional, incluindo vastos avanços na eficiência energética, velocidade reacional e rendimento, segurança, confiabilidade, escalabilidade, atendimento de produção de demanda e um grau deverasmente superior de controle.

História

editarMicrorreatores de fase gasosa têm uma longa história de estudo contudo aqueles de fase líquida começaram a surgir no final da década de 1990.[1] Um dos primeiros microrreatores com permutadores de calor de alta performance foi confeccionado no início da década de 1990 pelo Departamento Central de Experimentação — Hauptabteilung Versuchstechnik, HVT — do Forschungszentrum Karlsruhe,[4] na Alemanha, com técnicas de micromaquinaria mecânica que foram subdescobertas geradas da fabricação de vaporizadores de separação para o enriquecimento de urânio.[4] Como a exploração em tecnologia nuclear tornou-se drasticamente reduzida na Alemanha, permutadores de calor microestruturados tornaram-se objetos de estudo devido a sua capacidade de lidar com reações químicas altamente exotérmicas e perigosas. Esse novo conceito, inicialmente conhecido por nomes como "tecnologia de microrreação" ou "engenharia de microprocessos", foi futuramente desenvolvido por diversas instituições de pesquisa. Como um exemplo de 1997 que envolveu um azoacoplamento em um reator de pyrex com canais de dimensões de 90 mícrons de profundidade por 190 mícrons de comprimento.[1]

Benefícios

editarEstes reatores podem ser uma ferramenta valiosa nas mãos de um químico experiente ou um engenheiro de reação.

Microrreatores possuem coeficientes de transporte de calor de, no mínimo, a enquanto que um recipiente convencional de vidro de 1 L possui Além disso, microrreatores podem remover calor de maneira mais eficiente que outros recipientes e até mesmo reações críticas como nitrações podem ser efetuadas com segurança a altas temperaturas.[5] Hot spots de temperatura assim como a duração de exposição a alta tempratura devido a exotermicidade decaem notavelmente. Ademais, microrreatores podem possibilitar melhores estudos de cinética, devido ao gradiente de temperatura local — que afeta as taxas de reação — ser muito inferior que em qualquer recipiente de batelada. Aquecer ou resfriar um microrreator também é deverasmente mais rápido e a temperatura mínima de operação pode chegar a Como resultado de uma transferência de calor superior, a temperatura reacional pode ser muito maior que em reatores convencionais. Muitas reações a baixas temperaturas — como química organometálica — podem ser realizadas a contra a faixa utilizada em equipamentos e vidrarias laboratoriais.

Microrreatores são operados continuamente. Isso permite o processamento subsequente de intermediários instáveis e evita contratempos típicos de reatores convencionais. Especialmente na química de baixa temperatura com tempo de reação da ordem de milissegundos não são mais armazenadas por horas até o dosamento de reagentes é terminado e a próxima reação seja executada. Esse trabalho rápido poupa o decaimento de intermediários desejados e frequentemente propicia melhor seletividade.[6]

Operação contínua e misturas causam um perfil diferente de concentração quando comparado com um processo em batelada. Na batelada, um reagente A é adicionado e um reagente B é adicionado lentamente. Outrossim B encontra inicialmente um alto excesso de A. Em um microrreator, A e B são misturados quase instantaneamente e B não será exposto a um excesso de A. Essa característica pode tanto ser uma vantagem como uma desvantagem dependendo do mecanismo reacional — é importante levar em conta os diferentes perfis de concentração.

Apesar do fato de que um microrreator de laboratório sintetize produtos somente em pequenas quantidades, a escala industrial pode ser alcançada apenas multiplicando-se o número de microcanais. Em contraste, processos laboratoriais de batelada frequentemente podem fornecer bons resultados em P&D mas falham na escala industrial.[7]

Pressurização de materiais dentro de microrreatores (e componentes associados) é, geralmente, mais fácil que em reatores batelada. Isso permite que a taxa de reações seja acelerada aumentando a temperatura além do ponto de bolha do solvente. Essa característica, apesar de ser um comportamento de Arrhenius, é mais facilmente viabilizada em microrreatores e deve ser considerada uma vantagem chave. Pressurização pode também permitir dissolução de gases reatantes no fluxo de fase líquida.

Contratempos

editarApesar de existirem reatores específicos para particulados, microrreatores geralmente não não funcionam bem com particulados, entupindo. O entupimento foi classificado por um número de pesquisadores como o maior obstáculo para que microrreatores sejam aceitados amplamente como alternativas benéficas aos reatores batelada. Até o presente, os chamados reatores de microfluxo[8] são livres de entupimentos na precipitação de produtos. A geração de gás pode também encurtar o tempo de presença dos reagentes pois o volume não é constante durante a reação. Isso pode ser prevenido através da aplicação de pressão.

Bombeamento mecânico pode gerar um fluxo pulsante que pode ser desvantajoso. Muitos estudos têm sido dedicados ao desenvolvimento de bombas de baixa pulsação. Uma solução de fluxo contínuo é o fluxo eletroosmótico(EOF).

Por vezes, reações que ocorrem excelentemente em microrreatores encontram muitos problemas em recipientes, especialmente na ampliação de escala. Frequentemente, a alta razão área-volume não é facilmente ampliada.

A corrosão impõe um problema maior em microrreatores devido à alta razão área-volume. A degradação de apenas alguns mícrons são desprezíveis em recipientes convencionais. Como as dimensões internais dos canais são de mesma ordem de magnitude, as características são alteradas vastamente.

Reatores T

editarA forma mais simples de um microrreator é um reator "T". Uma forma de "T" é gravada em uma placa com uma profundidade de 40 mícrons e comprimento de 100 mícrons: o caminho gravado é transformado em um tubo através de selamento. A placa que cobre possui três aberturas que alinham o superior esquerdo, superior direito e o inferior de um "T" para que fluidos possam ser adicionados e removidos. Uma solução de reagente A é bombeado pela entrada superior esquerda e uma solução de reagente B é bombeada pela entrada superior direita do "T". Se a taxa de bombeamento é igual, os componentes encontram-se e começam a misturar-se à medida que chegam à parte inferior do "T". A solução de produto é, então, resgatada.

Aplicações

editarSíntese

editarMicrorreatores podem ser utilizados para sintetizar materiais mais eficientemente que as atuais técnicas em batelada. Os benefícios são primariamente trazidos pelo transporte de massa, termodinâmica, e alta razão superfície-volume assim como as vantagens de engenharia em manusear intermediários instáveis. Microrreatores são aplicados em combinação com fotoquímica, eletrossíntese, reações multicomponentes e polimerização (como, por exemplo, acrilato de butila). Eles atuam principalmente com sistemas líquido-líquido mas também com sistemas sólido-líquido como, por exemplo, quando as paredes dos canais são revestidas com um catalisador heterogêneo. A síntese também pode ser combinada com purificação do produto dentro do microrreator.[1] Levando em conta princípios da Química Verde, microrreatores podem ser usados para sintetizar e purificar organometálicos extremamente reativos para aplicações em Atomic layer deposition e Chemical vapor deposition, com maior segurança nas operações e maior purificação dos produtos.[9][10]

Estudos da Condensação de Knoevenagel em microrreatores[11] foram realizados com o canal revestido com camada de catalisador que também serve para remoção da água gerada. A mesma reação foi efetuada em um microrreator coberto por escovas de polímero.[12]

Uma reação de Suzuki foi examinada em um diferente estudo[13] com um catalisador de paládio confinado em uma rede polimérica de poliacrilamida e triarilafosfina formada por polimerização interfacial

A combustão de propano foi demonstrada ocorrer em temperaturas próximas de 300ºC em um microcanal preenchido com óxido de alumínio e revestido com um catalisador de platina/molibdênio:[14]

Enzyme catalyzed polymer synthesis

editarEnzymes immobilized on solid supports are increasingly used for greener, more sustainable chemical transformation processes. Microreactors are used to study enzyme-catalyzed ring-opening polymerization of ε-caprolactone to polycaprolactone. A novel microreactor design developed by Bhangale et al.[15][16] enabled to perform heterogeneous reactions in continuous mode, in organic media, and at elevated temperatures. Using microreactors, enabled faster polymerization and higher molecular mass compared to using batch reactors. It is evident that similar microreactor based platforms can readily be extended to other enzyme-based systems, for example, high-throughput screening of new enzymes and to precision measurements of new processes where continuous flow mode is preferred. This is the first reported demonstration of a solid supported enzyme-catalyzed polymerization reaction in continuous mode.

Análise

editarMicroreactors can also enable experiments to be performed at a far lower scale and far higher experimental rates than currently possible in batch production, while not collecting the physical experimental output. The benefits here are primarily derived from the low operating scale, and the integration of the required sensor technologies to allow high quality understanding of an experiment. The integration of the required synthesis, purification and analytical capabilities is impractical when operating outside of a microfluidic context.

NMR

editarResearchers at the Radboud University Nijmegen and Twente University, the Netherlands, have developed a microfluidic high-resolution NMR flow probe. They have shown a model reaction being followed in real-time. The combination of the uncompromised (sub-Hz) resolution and a low sample volume can prove to be a valuable tool for flow chemistry.[17]

Espectroscopia infravermelha

editarMettler Toledo and Bruker Optics offer dedicated equipment for monitoring, with attenuated total reflectance spectrometry (ATR spectrometry) in microreaction setups. The former has been demonstrated for reaction monitoring.[18] The latter has been successfully used for reaction monitoring[19] and determining dispersion characteristics[20] of a microreactor.

Pesquisa acadêmica

editarMicroreactors, and more generally, micro process engineering, are the subject of worldwide academic research. A prominent recurring conference is IMRET, the International Conference on Microreaction Technology. Microreactors and micro process engineering have also been featured in dedicated sessions of other conferences, such as the Annual Meeting of the American Institute of Chemical Engineers (AIChE), or the International Symposia on Chemical Reaction Engineering (ISCRE). Research is now also conducted at various academic institutions around the world, e.g. at the Massachusetts Institute of Technology (MIT) in Cambridge/MA, University of Illinois Urbana-Champaign, Oregon State University in Corvallis/OR, at University of California, Berkeley in Berkeley/CA in the United States, at the EPFL in Lausanne, Switzerland, at Eindhoven University of Technology in Eindhoven, at Radboud University Nijmegen in Nijmegen, Netherlands and at the LIPHT [1] of Université de Strasbourg in Strasbourg and [2] of the University of Lyon, CPE Lyon, France.

Estrutura de mercado

editarDependendo do foco de aplicação, existem várias entidades fornecedoras de equipamento e desenvolvedoras comerciais para servir o mercado em evolução. Uma visão

Depending on the application focus, there are various hardware suppliers and commercial development entities to service the evolving market. One view to technically segment market, offering and market clearing stems from the scientific and technological objective of market agents:

- Ready to Run (turnkey) systems are being used where the application environment stands to benefit from new chemical synthesis schemes, enhanced investigational throughput of up to approximately 10 - 100 experiments per day (depends on reaction time) and reaction subsystem, and actual synthesis conduct at scales ranging from 10 milligrams per experiment to triple digit tons per year (continuous operation of a reactor battery).

- Modular (open) systems are serving the niche for investigations on continuous process engineering lay-outs, where a measurable process advantage over the use of standardized equipment is anticipated by chemical engineers. Multiple process lay-outs can be rapidly assembled and chemical process results obtained on a scale ranging from several grams per experiment up to approximately 100 kg at a moderate number of experiments per day (3-15). A secondary transfer of engineering findings in the context of a plant engineering exercise (scale-out) then provides target capacity of typically single product dedicated plants. This mimics the success of engineering contractors for the petro-chemical process industry.

- Dedicated developments. Manufacturer of microstructured components are mostly commercial development partners to scientists in search of novel synthesis technologies. Such development partners typically excel in the set-up of comprehensive investigation and supply schemes, to model a desired contacting pattern or spatial arrangement of matter. To do so they predominantly offer information from proprietary integrated modeling systems that combine computational fluid dynamics with thermokinetic modelling. Moreover, as a rule, such development partners establish the overall application analytics to the point where the critical initial hypothesis can be validated and further confined.

Referências

editar- ↑ a b c d Recent advances in synthetic micro reaction technology Paul Watts and Charlotte Wiles Chem. Commun., 2007, 443 - 467, doi:10.1039/b609428g

- ↑ Bhangale, Atul. «Enzyme-Catalyzed Polymerization of End-Functionalized Polymers in a Microreactor». Macromolecules

- ↑ Bhangale, Atul. «Continuous Flow Enzyme-Catalyzed Polymerization in a Microreactor». JACS

- ↑ a b Schubert, K.; Brandner, J.; Fichtner, M.; Linder, G.; Schygulla, U.; Wenka, A. (janeiro de 2001). «Microstructure Devices for applications in thermal and chemical process engineering». Taylor & Francis. Microscale Thermophysical Engineering. 5 (1): 17—39. ISSN 1556-7265. doi:10.1080/108939501300005358

- ↑ D.Roberge, L.Ducry, N.Bieler, P.Cretton, B.Zimmermann, Chem. Eng. Tech. 28 (2005) No. 3, online available

- ↑ T.Schwalbe, V.Autze, G.Wille: Chimica 2002, 56, p.636, see also Microflow Synthesis

- ↑ T.Schwalbe, V.Autze, M. Hohmann, W. Stirner: Org.Proc.Res.Dev 8 (2004) p. 440ff, see also Continuous process research and implementation from laboratory to manufacture

- ↑ Wille, Ch; Gabski, H.-P; Haller, Th; Kim, H; Unverdorben, L; Winter, R (2003). «Synthesis of pigments in a three-stage microreactor pilot plant—an experimental technical report». Chemical Engineering Journal. 101 (1-3): 179–185. doi:10.1016/j.cej.2003.11.007 and literature cited therein

- ↑ Method of Preparing Organometallic Compounds Using Microchannel Devices, 2009, Francis Joseph Lipiecki, Stephen G. Maroldo, Deodatta Vinayak Shenai-Khatkhate, and Robert A. Ware, US 20090023940

- ↑ Purification Process Using Microchannel Devices, 2009, Francis Joseph Lipiecki, Stephen G. Maroldo, Deodatta Vinayak Shenai-Khatkhate, and Robert A. Ware, US 20090020010

- ↑ Knoevenagel condensation reaction in a membrane microreactor Sau Man Lai, Rosa Martin-Aranda and King Lun Yeung Chem. Commun., 2003, 218 - 219, doi:10.1039/b209297b

- ↑ F. Costantini, W. P. Bula, R. Salvio, J. Huskens, H. J. G. E. Gardeniers, D. N. Reinhoudt and W. Verboom J. Am. Chem. Soc., 2009,131, 1650, doi:10.1021/Ja807616z

- ↑ Instantaneous Carbon-Carbon Bond Formation Using a Microchannel Reactor with a Catalytic Membrane Yasuhiro Uozumi, Yoichi M. A. Yamada, Tomohiko Beppu, Naoshi Fukuyama, Masaharu Ueno, and Takehiko Kitamori J. Am. Chem. Soc.; 2006; 128(50) pp 15994 - 15995; (Communication) doi:10.1021/ja066697r

- ↑ Low temperature catalytic combustion of propane over Pt-based catalyst with inverse opal microstructure in a microchannel reactor Guoqing Guan, Ralf Zapf, Gunther Kolb, Yong Men, Volker Hessel, Holger Loewe, Jianhui Ye and Rudolf Zentel Chem. Commun., 2007, 260 - 262, doi:10.1039/b609599b

- ↑ Atul, Bhangale. «Enzyme-Catalyzed Polymerization of End-Functionalized Polymers in a Microreactor». Macromolecules

- ↑ Bhangale, Atul. «Continuous Flow Enzyme-Catalyzed Polymerization in a Microreactor»

- ↑ A Microfluidic High-Resolution NMR Flow Probe Jacob Bart†, Ard J. Kolkman, Anna Jo Oosthoek-de Vries, Kaspar Koch, Pieter J. Nieuwland, Hans (J. W. G.) Janssen, Jan (P. J. M.) van Bentum, Kirsten A. M. Ampt, Floris P. J. T. Rutjes, Sybren S. Wijmenga, Han (J. G. E.) Gardeniers and Arno P. M. KentgensJ. Am. Chem. Soc.; 2009; 131(14) pp 5014 - 5015; doi:10.1021/ja900389x

- ↑ Carter, Catherine F.; Lange, Heiko; Ley, Steven V.; Baxendale, Ian R.; Wittkamp, Brian; Goode, Jon G.; Gaunt, Nigel L. (19 March 2010). «ReactIR Flow Cell: A New Analytical Tool for Continuous Flow Chemical Processing». Organic Process Research & Development. 14 (2): 393–404. doi:10.1021/op900305v Verifique data em:

|data=(ajuda) - ↑ Minnich, Clemens B.; Küpper, Lukas; Liauw, Marcel A.; Greiner, Lasse (2007). «Combining reaction calorimetry and ATR-IR spectroscopy for the operando monitoring of ionic liquids synthesis». Catalysis Today. 126 (1-2): 191–195. doi:10.1016/j.cattod.2006.12.007

- ↑ Minnich, Clemens B.; Sipeer, Frank; Greiner, Lasse; Liauw, Marcel A. (16 June 2010). «Determination of the Dispersion Characteristics of Miniaturized Coiled Reactors with Fiber-Optic Fourier Transform Mid-infrared Spectroscopy». Industrial & Engineering Chemistry Research. 49 (12): 5530–5535. doi:10.1021/ie901094q Verifique data em:

|data=(ajuda)

Category:Reatores químicos Category:Microtecnologia Category:Microfluídica